가스 용접의 이해 (Gas Welding)

- 브레이징

- 2021. 12. 6.

- 가스용접(Gas Welding)의 정의

연료가스와 공기 또는 산소의 연소에 의한 열을 이용하여 금속을 용융 접합하는 용접법

- 가스 용접장치의 구성

(1) 산소통

(2) 연료통(보통, 아세틸렌) → 산소 아세틸렌 가스용접이 가장 많이 사용됨

(3) 호스류(흑색/녹색 → 산소용, 적색 → 연료용)

(4) 용접토치 : 산소와 연료를 혼합실에서 혼합하여 팁에서 분출 연소시켜 용접하는 곳 (혼합비 1 : 1)

(5) 용가재

- 연료 가스

● 가스 용접에 사용되기 위한 연료가스의 조건

(1) 불꽃의 온도가 높을 것

(2) 연소속도가 빠를 것

(3) 발열량이 클 것

(4) 용융금속과 화학 반응을 일으키지 않을 것

● 가스 용접에 사용되는 연료가스의 종류

(1) 아세틸렌 가스

(2) 수소 가스

(3) 도시가스(석탄가스)

(4) LPG(액화 석유 가스)

(5) 천연가스

(6) 메탄가스

- 아세틸렌 가스

1) 아세틸렌의 발생

(1) 카바이드(탄화석회) + 물 → 아세틸렌 발생

(2) 카바이드 1kg 당 아세틸렌 230~300 리터 발생

2) 아세틸렌의 성질

(1) 무색, 무미, 무취의 탄소/수소 화합물

(2) 아세틸렌 가스의 비중은 0.91로 공기보다 가벼움

(3) 여러가지 액체에 용해성 뛰어남

(4) 용접용 연료통 30리터짜리에 5kg 아세틸렌 충전 → 약 4500리터 가스용적

(5) 불완전 가스 → 폭발 위험성 내포 → 주의 요망

3) 아세틸렌의 위험성

(1) 온도의 영향

406~408oC : 자연발화

505~515oC : 폭발

(2) 압력의 영향

2기압 이상 압축시 → 폭발

불순물 포함시 1.5기압 이상 압축시 → 폭발

(3) 외력의 영향

충격, 마찰, 진동 등에 의해서 폭발 발생 / 압력이 높을 수록 가능성 증대

(4) 혼합가스의 위험성

아세틸렌이 공기 혹은 산소와 혼합되어 있는 경우 불꽃에 의해 점화 폭발

→ 아세틸렌 폭발의 대부분 차지

(5) 화합물의 영향

아세틸렌이 구리, 은, 수은과 접촉하여 화합물 발생시 건조상태에서 120℃ 근처에서 폭발성 가짐

→ 아세틸렌 용기 / 배관 제조시 유의

(6) 아세틸렌 실린더 밸브

아세틸렌 통 상단에 부착되어 있는 밸브로 아세틸렌과 반응하여 구리화합물 생성되지 않도록 강철 계통 사용

4) 아세틸렌 가스 발생기

○ 가스 발생기의 역할

아세틸렌은 폭발 위험성이 있으므로 연료통 내에 카바이드와 물을 미리 장착하고 용접할 때만

아세틸렌 가스가 발생하도록 카바이드와 물을 작용시키는 장치

○ 가스 발생기의 종류

(1) 침수식 발생기 : 카바이드 통을 물에 담구어서 아세틸렌을 발생

(2) 주수식 발생기 : 물을 카바이드 위쪽으로 떨어뜨려서 아세틸렌을 발생

(3) 투입식 발생기 : 카바이드를 물 속에 떨어뜨려서 아세틸렌을 발생 (대량 생산용)

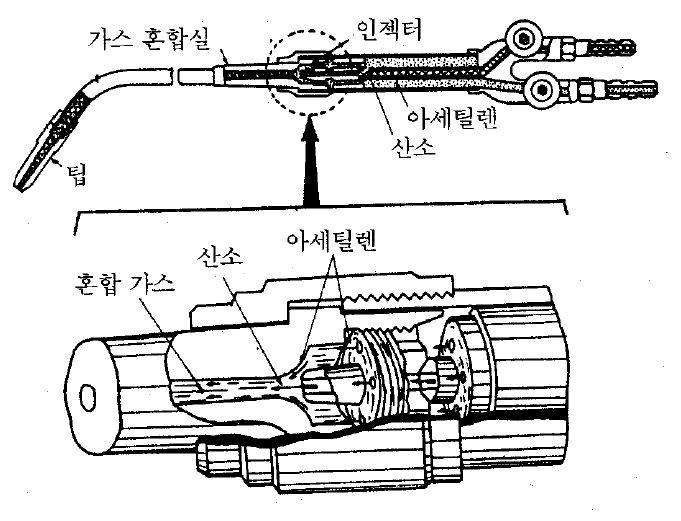

- 용접 토치와 팁

1. 용접 토치(Welding Torch)

○ 용접 토치의 역할

산소와 아세틸렌을 혼합실에서 혼합하여 팁에서 분출 연소시킴

○ 용접 토치의 분류

(1) 아세틸렌 압력에 따라

- 저압식 : 아세틸렌 압력 < 0.07 kg/cm2

- 중압식 : 0.07 kg/cm2 <아세틸렌 압력 < 1.3 kg/cm2

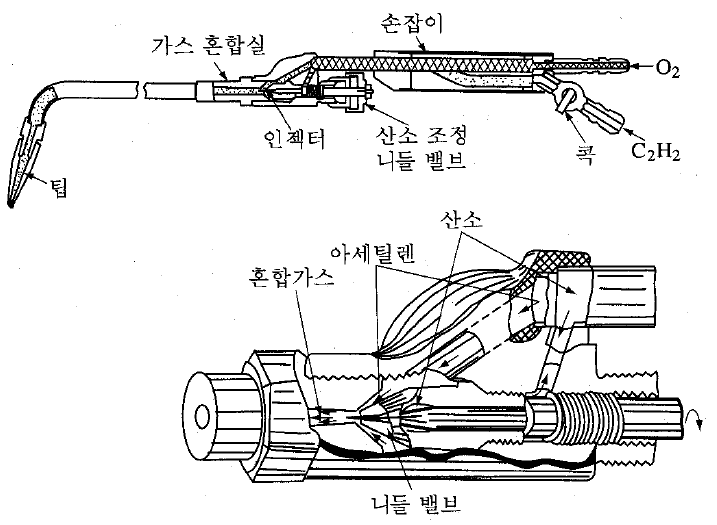

(2) 용접토치 구조에 따라

- 산소조정 니들 밸브 (Needle Valve) 없는 경우 (독일식) → A형

- 산소조정 니들 밸브 (Needle Valve) 있는 경우 (프랑스식) → B형

2. 저압식 토치(Low Pressure Welding Torch)

- 니들 밸브가 없는 경우 (A형) : 낮은 압력상태로 흘러나오는 아세틸렌을 높은 압력상태로 분출되는 산소가 이것을

흡인하여 혼합기 형성à산소압 변화 시켜 분출속도 조정

- 니들 밸브가 있는 경우 (B형) : 인젝터 중심에서 산소를 분출 / 노즐 주위에서 아세틸렌을 흡수 → 혼합실에서 가스

혼합 니들밸브 조정(산소조정) → 분출속도 조정

3. 중압식 토치(Medium Pressure Welding Ttorch)

○ 아세틸렌의 압력이 높은(0.07 kg/cm2 <아세틸렌 압력 < 1.3 kg/cm2) 경우

→ 역류/역화의 위험이 적음

→ 불꽃의 안정성 좋음

→ 두꺼운 강판 용접에 사용

○ 중압식 토치의 종류

(1) 등압식 토치 : 산소에 의해 아세틸렌의 흡인력이 전혀 없는 토치

(2) 세미인젝터 : 산소에 의해 아세틸렌의 흡인력이 약간 있는 토치

4. 팁

○ 팁 번호 읽기

- 독일식(A형) : 용접 가능한 두께를 번호로 나타냄 (예: 10번 → 10mm판 용접가능)

- 프랑스식(B형) : 용접 가능한 두께 x 100으로 번호 나타냄

(예: 1,000번 → 10mm판 용접가능)

5. 역류, 역화, 인화

○ 역류

: 팁의 끝이 막혀 있는 경우 산소가 아세틸렌 도관을 타고 들어가는 것

→ 안전기가 불완전한 경우 산소가 아세틸렌 발생기에 들어가 폭발

○ 역화

: 토치의 취급이 잘못될 때 순간적으로 불꽃이 토치의 팁 끝에서 소리를 내며 불완전한 불길이 발생하는 것

<역화의 원인>

- 작업물에 팁의 끝이 닿았을 경우

- 팁의 끝이 과열되었을 경우

- 가스 압력이 적당하지 않을 경우

- 팁의 죔이 완전하지 않을 경우

○ 인화

: 불꽃이 혼합실까지 밀려들어오는 것 → 불완전한 안전기를 거쳐서 아세틸렌 발생기에 들어오면 폭발

<인화의 원인>

- 팁의 과열

- 팁 끝의 막힘

- 팁 죔의 불충분

- 각 기구의 연결 불량

- 먼지의 부착

- 가스 압력의 부적당(산소 / 아세틸렌의 분출속도 < 불꽃의 연소속도)

- 호스의 비틀림

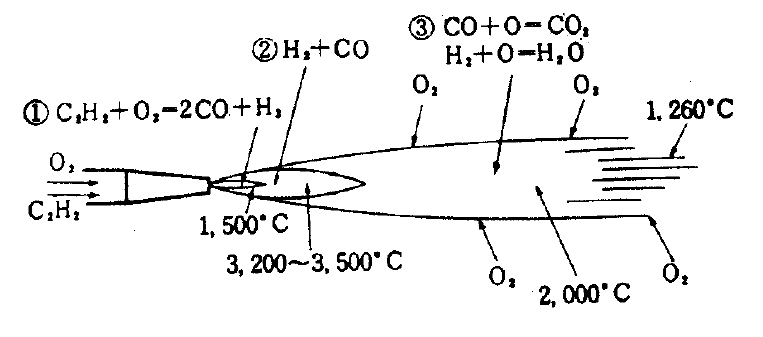

6. 가스 용접의 불꽃

1) 산소 아세틸렌 불꽃

○ 불꽃의 구조

(1) 백심 (Cone) → 환원성(산소결합 반응) 불꽃 / 백색 / 1,500℃

(2) 속불꽃 (Inner Flame) → 약간의 환원성 불꽃 / 백심 부분에서 발생된 일산화탄소 및 수소와 결합하여 고열 발생

3,200~3,500℃ / 무색

(3) 겉불꽃 (Outer Flame) → 완전연소 / 2,000℃ (끝 부분 온도하강) / 청색

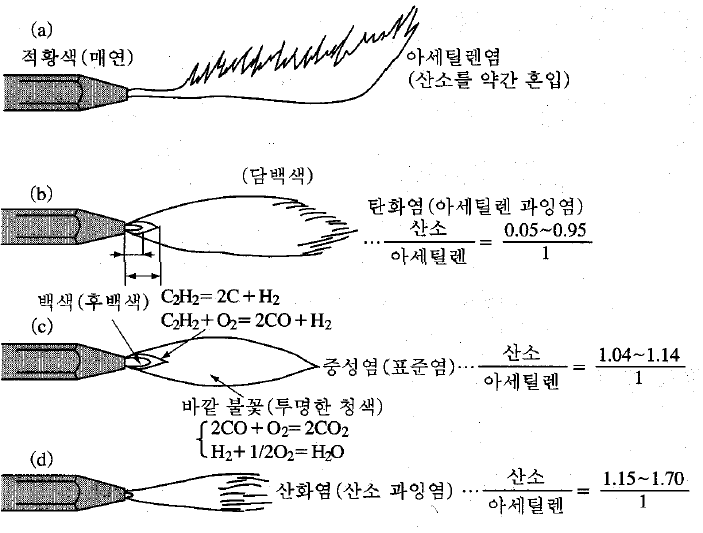

2) 불꽃의 종류

○ 불꽃 점화 및 불꽃 조절하는 방법

용접토치의 아세틸렌 콕을 약 ¼ 회전 → 아세틸렌 유출 → 점화(라이터 등) → 아세틸렌 콕 완전 Open

→ 산소 밸브를 약간 Open → 화염 발생 시작 → 용도에 맞는 화염 발생을 위해 산소 밸브 Open 양을 조절

- 산소량 (a) < (b) < (c) < (d)

(a) : 약간의 산소만 혼입 / 매연을 동반하며 적황색

(b) : 산소양<아세틸렌양 / 산화작용이 없음 → 산화방지 효과, 스테인리스강, 알루미늄 용접시

(c) : 산소양=아세틸렌양 / 산화 및 탄화 반응 없음, 표준화염 → 보통 용접시

(d) : 산소양>아세틸렌양 / 금속 산화작용 있음 / 황동, 청동, 납땜 용접시

'브레이징' 카테고리의 다른 글

| 특수 용접이란? (0) | 2021.12.16 |

|---|---|

| 전기저항 용접 (Electric Resistance Welding) (0) | 2021.12.08 |

| 아크 용접 (arc welding) 알아보기 (0) | 2021.12.02 |

| 용접의 종류 및 특징 (용접법) (0) | 2021.12.01 |

| Mesh size 환산표 (ppt, pdf 다운로드) (0) | 2021.11.29 |